EL FUNCIONAMIENTO DE LA FRESADORA CNC

La introducción del control numérico computarizado (CNC) ha

ampliado exponencialmente las aplicaciones de las máquinas industriales

mediante la automatización programable de la producción y el logro de

movimientos imposibles de efectuar manualmente, como círculos, líneas

diagonales y otras figuras más complicadas que posibilitan la

fabricación de piezas con perfiles sumamente complejos. Esto también se

traduce en la optimización de muchas variables esenciales de todo

proceso de manufactura: productividad, precisión, seguridad, rapidez,

repetitividad, flexibilidad y reducción de desechos.

La multiplicidad de fresadoras

que existen hoy en día se ha expandido cómodamente hacia la

proliferación de sus pares equipadas con CNC. De hecho, también existen

kits especiales para transformar las viejas fresadoras en una fresadora

CNC.

Básicamente, las fresadoras CNC son muy similares a las convencionales y poseen las mismas partes móviles, es decir, la mesa, el cabezal de corte, el husillo y los carros de desplazamiento lateral y transversal. Sin embargo, no presentan palancas ni manivelas para accionar estas partes móviles, sino una pantalla inserta en un panel repleto de controles y una caja metálica

donde se alojan los componentes eléctricos y electrónicos que regulan

el funcionamiento de motores destinados a efectuar el mismo trabajo que

hacían las palancas y manivelas de las viejas máquinas. Entre estos

componentes se encuentra el CNC, que es una computadora

principalmente responsable de los movimientos de la fresadora a través

del correspondiente software. La combinación de electrónica y motores o

servomotores de accionamiento es capaz de lograr todas las operaciones

de fresado posibles.

Para comprender el control de movimientos que ejerce el CNC, vamos a

repasar brevemente cómo funciona una fresadora convencional.

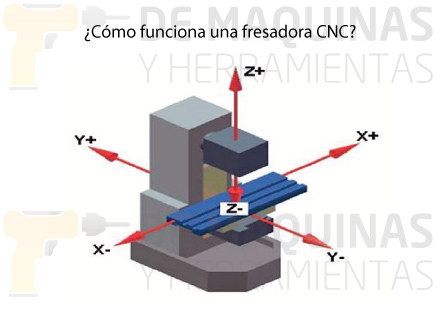

La figura esquematiza una fresadora típica. En este tipo de máquinas,

las manivelas accionan las partes móviles en forma manual para que la

herramienta de corte (fresa) se desplace linealmente en por lo menos tres ejes, que reciben el nombre de ejes principales:

Eje X: horizontal y

paralelo a la superficie de sujeción de la pieza. Se asocia con el

movimiento en el plano horizontal longitudinal de la mesa de fresado.

Eje Y: forma un

triedro de sentido directo con los ejes X y Z. Se asocia con el

movimiento en el plano horizontal transversal de la mesa de fresado.

Eje Z: donde va

montada la fresa, es el que posee la potencia de corte y puede adoptar

distintas posiciones según las posibilidades del cabezal. Se asocia con

el desplazamiento vertical del cabezal de la máquina.

Si la fresadora dispone de una mesa fija, estos tres desplazamientos son ejecutados por el cabezal.

Ahora bien, es claro que el fresado de piezas más complejas requerirá

un mayor número de ejes cuya trayectoria no sea únicamente lineal, sino

también rotatoria. En este punto es donde el concepto de CNC entra en juego, dando origen a una multiplicidad de ejes complementarios controlados de forma independiente y determinados por el movimiento de mesas giratorias y/o cabezales orientables.

Esto origina una diversidad de modelos de máquinas que posibilitan el

mecanizado de la pieza por diferentes planos y ángulos de aproximación.

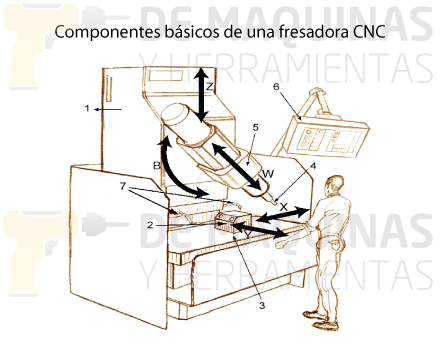

En la siguiente figura vemos un ejemplo de fresadora CNC con sus

componentes básicos y ejes principales (X, Y, Z) y complementarios (B,

W).

1 – Columna

2 – Pieza de trabajo

3 – Mesa de fresado, con desplazamiento en los ejes X e Y

4 – Fresa

5 – Cabezal de corte que incluye el motor del husillo

6 – Panel de control CNC

7 – Mangueras para líquido refrigerante

X, Y, Z – Ejes principales de desplazamiento

B – Eje complementario de desplazamiento giratorio del cabezal de corte

W – Eje complementario de desplazamiento longitudinal del cabezal de corte

La función primordial del CNC es la de controlar los desplazamientos

de la mesa, los carros transversales y longitudinales y/o el husillo a

lo largo de sus respectivos ejes mediante datos numéricos. Sin embargo,

esto no es todo, porque el control de estos desplazamientos para lograr

el resultado final deseado requiere el perfecto ajuste y la correcta

sincronización entre distintos dispositivos y sistemas que forman parte

de todo proceso CNC. Estos incluyen los ejes principales y

complementarios, el sistema de transmisión, los sistemas de sujeción de

la pieza y los cambiadores de herramientas, cada uno de los cuales

presenta sus modalidades y variables que también deben estipularse

adecuadamente.

Este riguroso control lo efectúa un software que se suministra con la

fresadora y que está basado en alguno de los lenguajes de programación

numérica CNC, como ISO, HEIDENHAIN, Fagor, Fanuc, SINUMERIK y Siemens.

Este software contiene números, letras y otros símbolos -por ejemplo,

los códigos G y M– que se codifican en un formato apropiado

para definir un programa de instrucciones capaz de desarrollar una tarea

concreta. Los códigos G son funciones de movimiento de la máquina (movimientos rápidos, avances, avances radiales, pausas, ciclos), mientras que los códigos M

son las funciones misceláneas que se requieren para el maquinado de

piezas, pero no son de movimiento de la máquina (arranque y paro del

husillo, cambio de herramienta, refrigerante, paro de programa, etc.).

De esto se desprende que para operar y programar este tipo de máquinas

se requieren conocimientos básicos en operaciones de mecanizado en

equipo convencional, conocimientos elementales de matemática, dibujo

técnico y manejo de instrumentos de medición.

En la actualidad el uso de programas CAD (diseño asistido por computadora) y CAM

(fabricación asistida por computadora) es un complemento casi obligado

de toda máquina CNC, por lo que, generalmente, la manufactura de una

pieza implica la combinación de tres tipos de software:

- CAD: realiza el diseño de la pieza.

- CAM: calcula los desplazamientos de los ejes para el maquinado de la pieza y agrega las velocidades de avance, velocidades de giros y diferentes herramientas de corte.

- Software de control (incluido con la máquina): recibe las instrucciones del CAM y ejecuta las órdenes de desplazamiento de las partes móviles de la fresadora de acuerdo con dichas instrucciones.

El siguiente video ilustra la manufactura de una pieza mediante CAD/CAM:

Las fresadoras CNC están adaptadas especialmente para el fresado de

perfiles, cavidades, contornos de superficies y operaciones de tallado

de dados, en las que se deben controlar simultáneamente dos o tres ejes

de la mesa de fresado. Aunque, dependiendo de la complejidad de la

máquina y de la programación efectuada, las fresadoras CNC pueden

funcionar de manera automática, normalmente se necesita un operador para

cambiar las fresas, así como para montar y desmontar las piezas de

trabajo.

Entre las industrias que emplean habitualmente fresadoras CNC se

encuentran la automovilística (diseño de bloques de motor, moldes y

componentes diversos), la aeroespacial (turbinas de aviones) y la

electrónica (elaboración de moldes y prototipos), además de las

dedicadas a la fabricación de maquinaria, instrumental y componentes

eléctricos.

Veamos en este video algunos tipos de fresadoras CNC, así como ejemplos de funcionamiento.

0 comentarios:

Publicar un comentario